大家好,今天我將與各位分享的主題是《未來工廠與數字孿生:計算機系統的集成與技術維護新范式》。我們將探討數字孿生技術如何重塑現代工業,并深入分析其給計算機系統集成與全生命周期技術維護帶來的深刻變革。

第一部分:未來工廠的愿景與核心驅動力

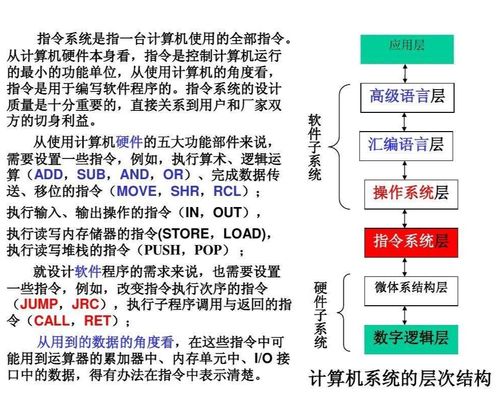

未來的工廠,或稱為“智能工廠”,是一個高度互聯、自主優化、靈活響應市場需求的生產系統。其核心驅動力來自于工業互聯網、大數據、人工智能以及我們今天重點關注的——數字孿生技術。它不再是孤立的自動化島,而是一個物理世界與信息世界深度融合的有機體。

第二部分:數字孿生——連接虛實世界的橋梁

什么是數字孿生?簡而言之,它是物理實體或過程在虛擬空間中的全生命周期動態映射。它利用傳感器數據、歷史數據和物理模型,在計算機系統中創建一個實時更新、高度保真的數字副本。對于工廠而言,這個“副本”可以是一臺設備、一條生產線,甚至是整個工廠的運營系統。

第三部分:基于數字孿生的計算機系統深度集成

傳統的系統集成往往面臨信息孤島、協議不一、數據不通的挑戰。數字孿生為解決這些問題提供了新思路:

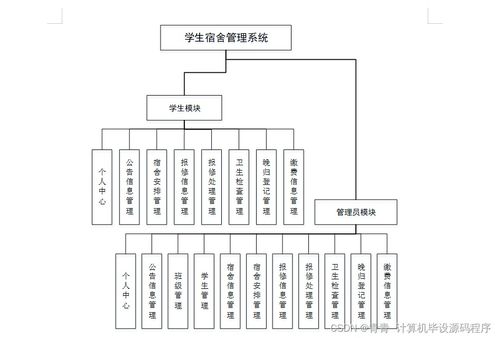

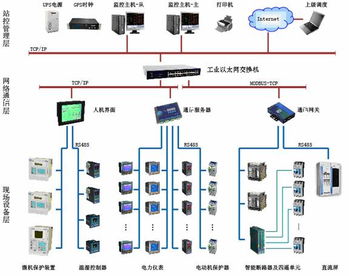

- 統一數據模型與平臺:數字孿生作為一個核心數字模型,成為集成各類IT(如ERP、MES)與OT(如PLC、SCADA)系統的“中樞”。它定義了統一的數據標準和交互接口,使得設計、生產、運維等各環節的數據得以無縫流動。

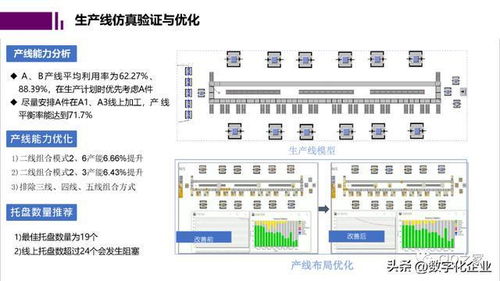

- 虛擬調試與集成前驗證:在物理設備安裝和系統連接之前,工程師可以在數字孿生模型中進行完整的虛擬調試。這極大地縮短了集成周期,降低了因設計錯誤或接口不匹配導致的現場返工成本和風險。

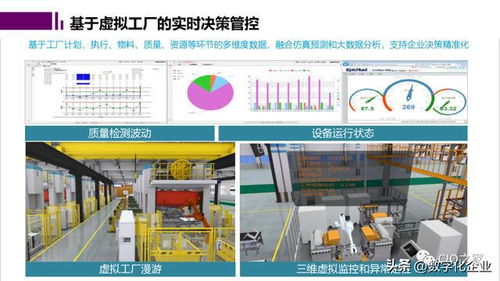

- 實時同步與閉環控制:集成后的系統,通過數字孿生實現了物理工廠與數字世界的實時同步。任何物理狀態的變化都即時反映在數字模型中,而基于模型的分析與決策又能迅速反饋回物理世界,形成精準的閉環控制。

第四部分:技術維護的智能化變革

數字孿生技術將傳統的“預防性維護”和“事后維修”推向“預測性維護”和“自主性維護”的新高度:

- 狀態監測與健康管理:通過數字孿生實時匯聚設備的運行數據(如振動、溫度、能耗),并結合歷史數據與故障模型,可以持續評估設備的健康狀態,實現前所未有的透明化管理。

- 故障預測與根因分析:利用人工智能算法對數字孿生中的海量數據進行分析,能夠提前預測潛在的故障點與發生時間。當異常發生時,數字孿生可以快速模擬故障傳播路徑,輔助工程師精準定位根本原因,而非僅僅處理表面癥狀。

- 維護模擬與方案優化:在執行實際的維護工作前,技術人員可以在數字孿生中模擬整個維護流程,驗證工具、備件和步驟的可行性。這不僅能優化維護方案、提高效率,還能作為寶貴的培訓工具,提升維護人員的技能。

- 全生命周期知識庫:數字孿生伴隨設備從設計、制造、運行到報廢的全過程,積累了完整的“數字足跡”。這為技術維護提供了一個持續學習、持續優化的知識庫,使得維護決策更加科學。

第五部分:挑戰與展望

盡管前景廣闊,我們仍需正視挑戰:數據安全與隱私保護、模型構建的復雜性與高成本、多源異構數據的融合、以及兼具工業知識與IT技能的復合型人才短缺。

隨著5G、邊緣計算和AI技術的進一步成熟,數字孿生將變得更加輕量化、實時化和智能化。未來的工廠維護工程師,很可能更多地與數字世界的“孿生體”交互,通過AR/VR設備獲得沉浸式指導,實現“遠程專家”與“現場操作”的無縫協同。

數字孿生不僅是未來工廠的核心技術組件,更是驅動計算機系統實現深度集成與智能化技術維護的革命性力量。它正在將工廠從“黑箱”運營轉變為“透明”洞察,從被動響應轉變為主動優化,最終邁向更高效、更可靠、更可持續的智能制造新時代。

我的分享到此結束,謝謝大家!